二、工艺改进及参数优化

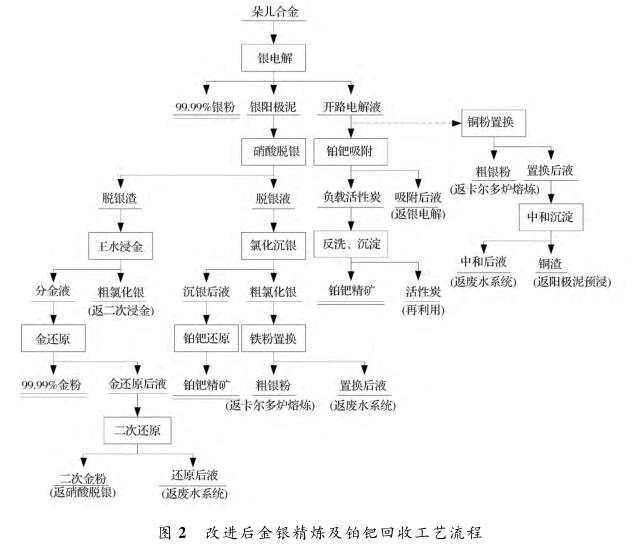

针对上述铂钯回收过程中出现的问题,公司进行系列技改,改进后金银精炼及铂钯回收工艺流程如图2所示。

具体改进措施有:

1)银电解液开路净化增加活性炭吸附铂钯工艺流程,与原净化工艺配合使用。在电解液中铜、铋等贱金属离子不超标情况下,采用活性炭吸附银电解液中的铂钯,仅在电解液中贱金属离子浓度超标时采用原铜粉置换净化工艺,如此可降低银电解净化铜粉消耗50%以上,可每年节约费用近20万元。

采用活性炭吸附工艺控制银电解液中铂、钯含量分别小于5毫克/升、50毫克/升,满足高纯银粉制备对电解液的要求,避免铂钯随银粉损失;利用硝酸作为负载活性炭解吸剂,解吸液经亚硫酸氢钠还原得到部分铂钯精矿,实现铂钯提前开路;将经过多次吸附、解吸,最终失去活性的活性炭作为阳极泥处理辅料返回卡尔多炉,避免解吸不完全的铂钯的损失。同时一定程度上减少阳极泥熔炼过程焦炭投入成本。

2)改变金精炼过程铂钯回收工艺。原金精炼过程是从金还原后液回收铂钯,回收率仅20%左右。生产实践表明,由于硝酸脱银工序硝酸浓度较高,达200克/升以上,致使约85%以上的铂钯在银阳极泥脱银工序进入脱银液,这也从根本上解释了原金精炼过程铂钯“凭空消失”的现象。改进后的工艺流程对氯化沉银后液添加深度还原钯工序,使铂钯直收率提高至90%以上,避免了原工艺中铂钯进入废水处理系统,在铜阳极泥冶炼过程无限循环。

3)优化金精炼工艺。提高硝酸脱银工序硝酸浓度至300克/升,增大该工序铂钯浸出率,实现二者的集中回收;省去原工艺金还原后液铂钯还原工序,缩短金精炼流程,二次金粉返银阳极泥硝酸脱银工序,在保证一次金粉品质条件下强化二次金粉中铂钯的回收,实现铂钯物料的系统内部循环,提高综合回收率。

三、技改效果及经济效益

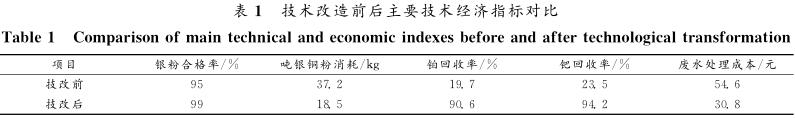

稀贵厂经过一系列的技术改造和工艺优化后,取得了较好的技术指标,同时经济效益显著。金银精炼系统铂钯回收工艺改进前后主要技术、经济指标对比见表1。

生产实践表明,技改后金银精炼系统中铂钯回收率均达到90%以上,年新增产值约2500万元,真正实现了铜阳极泥中稀贵金属的“吃干榨尽”;同时由于系统工艺的改进,有效提高了主产品金、银的合格率。

国内自2005年后有3家铜冶炼企业引进卡尔多炉工艺处理铜阳极泥,新技术目前仍处于消化吸收过程。通过技术创新与工艺改进,使金银精炼过程铂钯得到高效回收,并取得了良好经济效益,该工艺可为国内其他同行提供参考与借鉴。

钯碳回收

钯碳回收